Pour les industriels comme pour les distributeurs, l’approvisionnement représente une partie stratégique de la supply chain, a fortiori dans la période actuelle. Problèmes de sourcing, difficultés à se fournir en matières premières, augmentation des coûts des containers… L’approvisionnement devient un facteur critique, si bien que de nombreux magasins manquent de produits dans leurs rayons et ne parviennent pas à satisfaire la demande. Aussi, la capacité à sécuriser les approvisionnements et à en trouver de nouveaux est devenue cruciale.

Pour optimiser et fiabiliser son processus, il convient de définir une stratégie d’action au niveau de la supply chain. Des règles de gestion doivent être établies pour piloter les flux, et des indicateurs mis en place pour connaître l’état des approvisionnements. Comparés aux objectifs fixés, ces indicateurs permettent de mesurer la performance de la gestion des approvisionnements.

Pierre Fournet, Président et fondateur de LEON cabinet de conseil, nous fait part de son expertise à ce sujet : voici les indicateurs et règles de gestion à suivre pour optimiser votre supply chain.

Règles de gestion : comment encadrer ses approvisionnements ?

1. Optimiser les coûts de transport en cherchant l’atteinte de franco

Afin de minimiser les coûts d’approvisionnement, les coûts de transport doivent être optimisés. Les coûts de transports représentent une part non négligeable des coûts globaux d’approvisionnement. Cela paraît d’autant plus évident que le prix des containers a très fortement augmenté ces derniers mois. Les acheteurs des entreprises doivent donc prendre en compte ce facteur, au-delà du simple prix du produit. Afin de minimiser au maximum les coûts d’approvisionnement, il peut être intéressant de fixer des règles de remplissage des transports.

Ainsi, il peut être intéressant d’organiser ses approvisionnements de sorte à atteindre le franco du fournisseur Mais attention : rien ne sert de commander un maximum de produits pour obtenir les meilleurs prix et atteindre le franco, si l’entreprise ne peut les écouler par la suite. Il convient de trouver un compromis entre l’atteinte du franco pour minimiser les coûts de transport et le stock maximum à ne pas dépasser, pour éviter la saturation de l’entrepôt, une augmentation trop forte du Besoin en Fonds de Roulement (BFR) et des risques d’obsolescence produit.

2. Définir son stock de sécurité

Le stock de sécurité joue un rôle prédominant dans la capacité de l’entreprise à atteindre le taux de service qu’elle s’est fixé. Ce stock permet en effet de pallier tous les risques qui viendraient perturber la gestion des stocks : comportement de la demande, retards de production, retards d’approvisionnement… Deux types de stock de sécurité doivent alors être pris en compte : vers l’aval, et vers l’amont. Le stock de sécurité vers l’aval permet de compenser l’incertitude des prévisions, tandis que le stock de sécurité vers l’amont vise à pallier l’incertitude de fiabilité des fournisseurs internes (ses propres usines) et externes. Afin d’éviter toute rupture de stock liée à ces deux facteurs, il convient donc d’établir des règles pour gérer le stock de sécurité, selon la stratégie adoptée par l’entreprise.

3. Etablir des règles d’approvisionnement

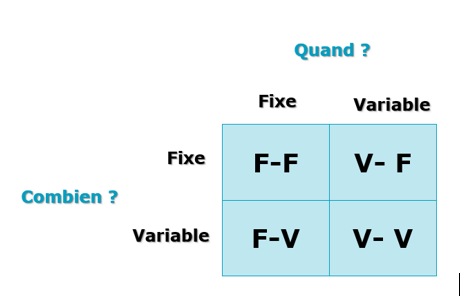

En fonction de l’activité et de la typologie de la demande sur les produits, il est possible d’utiliser différentes méthodes d’approvisionnement. Ces méthodes de gestion calendaire, du point de commande, de recomplètement ou spéculative répondent aux questions « Faut-il commander à période fixe ou variable ? » et « Faut-il commander en quantités fixes ou variables ? »

Lorsqu’elle sont définies, ces règles d’approvisionnement permettent de gagner du temps dans la gestion des approvisionnements et d’optimiser les niveaux de stocks par rapport au taux de service cible.

Indicateurs : quelles données mesurer pour optimiser sa supply chain ?

1. Taux de service client

Le taux de service ou OTIF (On Time In Ful) est un indicateur clé de la supply chain qui est en général en place dans la plupart des entreprises. Il permet de mesurer le respect de ses engagements vis-à-vis des clients en termes de quantités livrées et de délais. Ainsi, il est souvent calculé en comparant la somme des quantités livrées à temps versus la somme des quantités commandées. Il peut être également valorisé en €.

Les indicateurs complémentaires OT (On Time) et IF (In Full) sont parfois utilisés pour expliquer l’OTIF en termes de respect des délais et de respect des quantités.

2. Niveaux de stock

Le niveau de stock est un indicateur essentiel de la Supply Chain car il est un composant clé du BFR. Il peut s’exprimer en différentes unités : valeur en €, nombre de jours de couverture de stock ou nombre d’unités disponibles.

Exprimé en jours de couverture, il facilite l’évaluation de l’entreprise par rapport au benchmark du marché.

La mesure du niveau de stock permet également de déterminer le taux d’occupation de l’entrepôt – ou de tout autre espace de stockage

3. Coûts de la Supply Chain

Il s’agit de mesurer les coûts de transport, les coûts logistiques, les coûts de planification de la Supply Chain, les coûts de l’ADV (si elle reporte à la Supply Chain) et les coûts de structure (Direction, Contrôle de Gestion,…) de la Supply Chain.

Ce coût est exprimé en € et en % du CA de l’entreprise. L’expression en % en CA de l’entreprise permet de comparer l’entreprise par rapport aux benchmarks du marché.

4. Pourcentage d’erreurs sur la prévision

L’optimisation de la supply chain dépend en grande partie des prévisions de vente de l’entreprise. C’est en effet souvent à partir des prévisions que les approvisionnements sont planifiés. Il est donc crucial de connaître son marché, pour anticiper la demande et adapter son processus d’approvisionnement. Néanmoins, une prévision n’est jamais exacte. Adapter sa stratégie d’achat par rapport à cette prévision n’est donc pas suffisant : il convient de connaître le pourcentage d’erreurs moyen sur la prévision. Cet indicateur permet d’anticiper au maximum les variations non prévues par la prévision. Les stocks de sécurité sont alors adaptés afin de satisfaire au mieux la demande.

5. Taux de fiabilité des fournisseurs

Le taux de fiabilité des fournisseurs est un indicateur qui consiste à comparer les quantités reçues à temps par rapport aux quantités initialement commandées. C’est l’OTIF du fournisseur calculé par le client. Cet indicateur permet donc de déterminer la capacité du fournisseur à approvisionner les produits dans les délais convenus, pour ainsi mesurer sa fiabilité. Surveiller l’évolution de ce taux de fiabilité permet alors de qualifier ses fournisseurs en évaluant leur performance.

6. Pourcentage de défaut produit

Au-delà du taux de fiabilité des fournisseurs, il convient de mesurer la qualité des produits reçus. En matière d’approvisionnement, l’entreprise doit ainsi connaître combien de produits non conformes ont été reçus et ont dû être retournés au fournisseur. Les produits défectueux représentent en effet un coût en termes de temps et de moyens. Si le pourcentage de défaut produit dépasse les limites acceptées par l’entreprise, la relation avec le fournisseur concerné gagne certainement à être reconsidérée.

7. Global lead time du flux et prix moyen à la pièce

En fonction de la demande, les entreprises se tournent vers des fournisseurs différents. Il existe alors plusieurs flux, avec des lead time et des prix moyens à la pièce distincts selon que l’entreprise s’approvisionne en Chine, en Uruguay, en Europe… En fonction du flux d’approvisionnement, les leads time et les prix unitaires peuvent ainsi varier considérablement. Pour optimiser sa supply chain, l’objectif est alors de se rapprocher des minimums théoriques, tout en restant cohérent avec la politique de l’entreprise. Ces indicateurs permettent ainsi d’évaluer le niveau d’optimisation des approvisionnements : ils doivent être maîtrisés pour bénéficier du meilleur rapport entre global lead time ou prix moyen et stratégie d’entreprise. Dans le cas contraire, les règles de gestion doivent être réadaptées.

8. Total cost of ownership

Critère de choix dans la gestion de la supply chain, le total cost of ownership désigne le coût total d’acquisition : coûts d’achat, coûts de transport, coûts de non-qualité, coûts administratifs… Cet indicateur permet d’avoir une vision à 360° des coûts d’approvisionnement et d’adopter la stratégie la plus rentable à un moment instant T. L’entreprise est ainsi en mesure de savoir s’il est plus intéressant d’acheter un produit à un fournisseur en France ou en Asie, pour répondre à la demande prévue à telle date. Parfois, l’entreprise a en effet tout intérêt à payer un produit plus cher, si elle réalise par ailleurs des économies en termes de coûts de transport ou de non-qualité par exemple. En connaissant le coût global de 2 fournisseurs, l’entreprise peut ainsi choisir de s’approvisionner chez le fournisseur le moins onéreux en bout de chaine.

9. Indicateur d’émission de CO2 (taxe carbone)

L’évolution des réglementations et l’émergence d’un intérêt collectif pour les enjeux environnementaux amènent les entreprises à se concentrer sur la réduction de leurs émissions de CO2. Elles cherchent ainsi à améliorer continuellement leurs performances environnementales, notamment en matière d’approvisionnements. Dans ce contexte, les appels d’offres B2B sont de plus en plus exigeants en termes d’engagement environnemental. Les émissions de CO2 générées par les approvisionnements gagnent alors à être mesurées, dans le cadre d’un indicateur dédié. Celui-ci est d’autant plus important que la taxe carbone fonctionne sur le principe du pollueur-payeur : plus les entreprises parviennent à réduire leurs émissions de CO2, moins le montant de la taxe qu’elles auront à payer est élevé. Un tel indicateur représente par ailleurs une réelle opportunité pour les entreprises en termes d’image : il devient possible de communiquer avec transparence sur les (faibles) émissions générées, ce qui témoigne d’un engagement environnemental valorisant. Cela ne pourra que servir la notoriété de l’entreprise !

La liste ci-dessus est non exhaustive et d’autres indicateurs sont utilisés dans les entreprises (taux d’adhérence de la planification, taux de disponibilité en linéaire,…)

Les règles de gestion et les indicateurs représentent un excellent levier de performance pour les approvisionnements des entreprises. Mais pour qu’ils soient réellement pertinents, les indicateurs doivent être comparés aux objectifs fixés par l’entreprise.

Aujourd’hui, de nombreux outils existent afin de calculer automatiquement ces différents indicateurs et de les comparer aux objectifs. Grâce à cela, l’entreprise obtient une vue d’ensemble de ses approvisionnements, elle peut alors adapter sa stratégie en vue d’optimiser sa supply chain.

Solution S&OP nouvelle génération, Colibri centralise toutes les informations de l’entreprise afin de calculer les indicateurs qui apportent le plus de valeur ajoutée à la supply chain. Prévisions, coût du produit, coûts de transport, délais d’approvisionnement… Grâce à des méthodes de calcul poussées, Colibri accompagne les entreprises dans l’optimisation de leur processus d’approvisionnement. Les techniques d’intelligence artificielle développées par Colibri permettent d’ailleurs d’aller au-delà de ces indicateurs. Une fois que le coût total d’acquisition est mesuré, l’entreprise peut par exemple envisager une stratégie du moindre coût, gérée par de l’IA. Vous souhaitez en savoir plus sur les méthodes Colibri ? Contactez-nous !